系统从整体上区分为三个组成部分;第一部分:TIM试验信息系统主服务程序;第二部分:内网PAD移动端;第三部分:外网手机端(微信公众号开发或APP开发)。

系统从整体上区分为三个组成部分;第一部分:TIM试验信息系统主服务程序;第二部分:内网PAD移动端;第三部分:外网手机端(微信公众号开发或APP开发)。

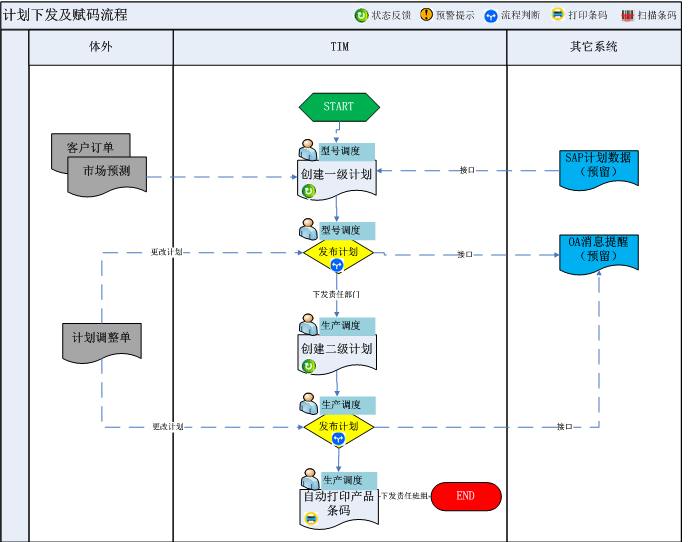

实现系统功能、界面可配置化;具备功能及数据的双重权限设置;具备安全可靠的数据备份恢复机制。能够与OA系统(预留)、SAP系统(预留)集成,实现用户消息的及时推送以及数据的交互。

实现系统功能、界面可配置化;具备功能及数据的双重权限设置;具备安全可靠的数据备份恢复机制。能够与OA系统(预留)、SAP系统(预留)集成,实现用户消息的及时推送以及数据的交互。

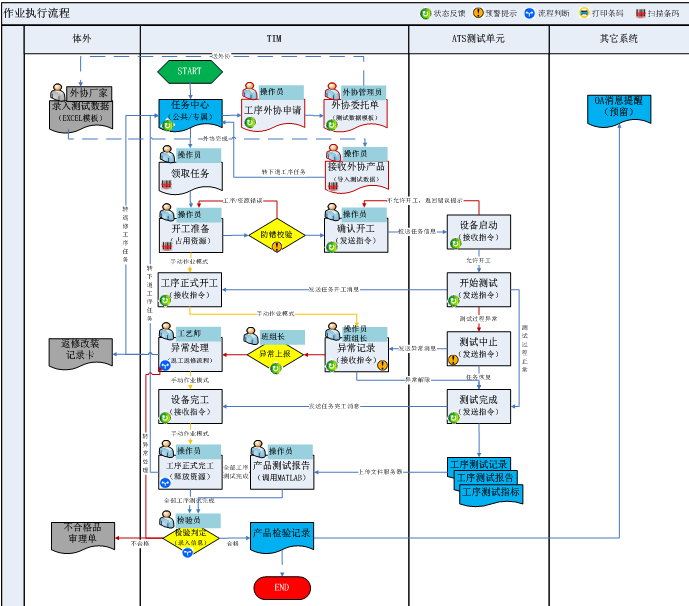

实现单个及多个型号、WBS、物料信息、车间信息、客户信息、外协厂商信息、缺陷信息、返修措施信息的新建、修改、删除功能;支持缺陷项目生成条码并打印;支持人员条码、产品条码、设备条码、工装条码、单据条码规则创建,条码模板文件的上传与更新。

实现单个及多个型号、WBS、物料信息、车间信息、客户信息、外协厂商信息、缺陷信息、返修措施信息的新建、修改、删除功能;支持缺陷项目生成条码并打印;支持人员条码、产品条码、设备条码、工装条码、单据条码规则创建,条码模板文件的上传与更新。