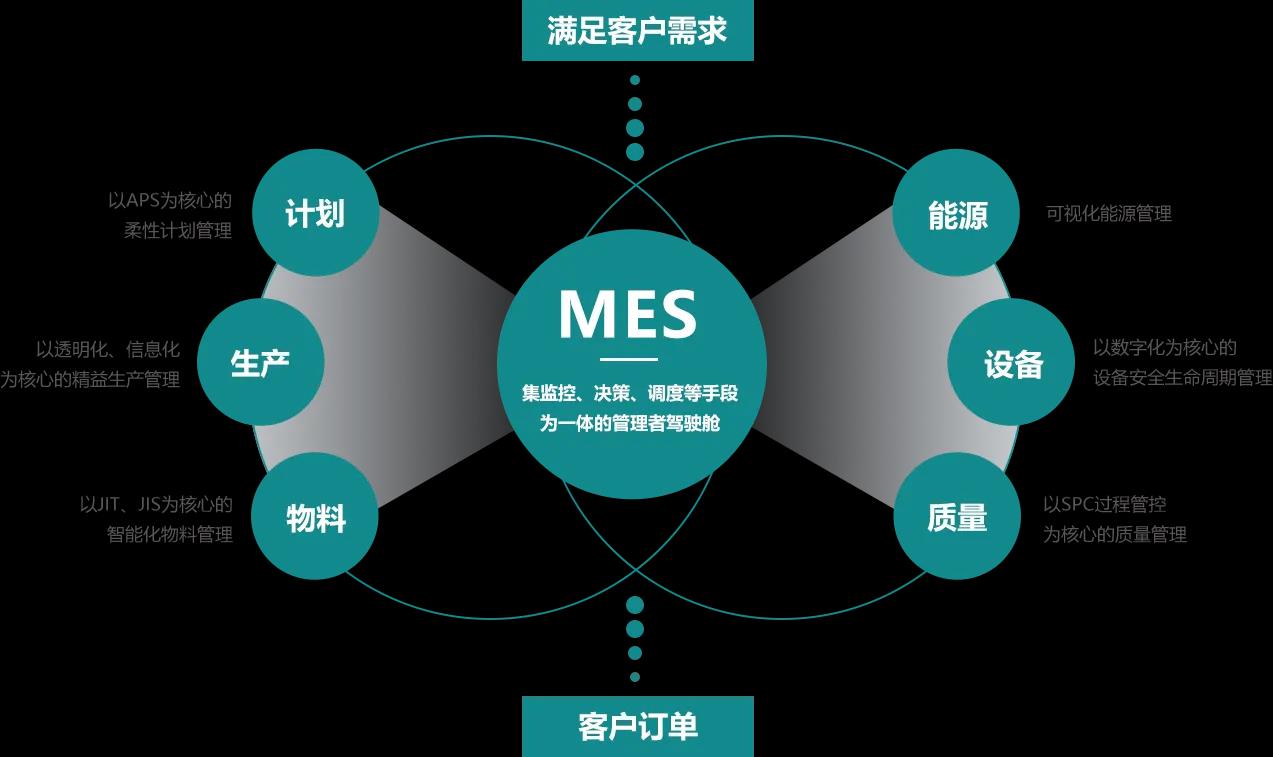

在竞争激烈的制造行业,企业对于提高生产效率和质量的需求日益增长。MES系统(制造执行系统)的实施,正是满足这一需求的关键。它通过数字化手段,对产品生产过程进行全面跟踪,实现生产透明化,让管理者能够实时掌握生产动态,优化生产流程。

MES系统的核心优势之一在于其自动化、电子化的数据收集、统计与分析能力。这一功能不仅实时反馈生产情况,还能对生产调度进行精准控制。通过MES系统,企业能够追溯和查询产品原材料、零部件、制造参数和制造过程,确保每一个生产环节都符合标准,从而提高产品质量。

生产状态的可视化是MES系统的另一大特色。它能够实时监控生产运营状态,对生产过程中的质量问题进行快速记录和处理。这种即时响应机制,使得企业能够迅速应对生产中的任何异常,减少损失,提高生产效率。

在生产计划管理方面,MES系统提供了强大的支持。它能够进行计划的创建、调整、下达及完成。无论是通过手工录入还是Excel模板导入,MES系统都能灵活应对计划的变动,进行手工修改、撤销、冻结、激活等编辑作业。在计划下达前,MES系统还能提供资源状况查询界面,检视工艺文件、设备可用性、工具回收记录、人员班组排班情况和物料情况,确保计划的顺利执行。

工艺管理是MES系统的另一项重要功能。它提供工艺建模、工艺路径维护等功能,使得企业能够在MES系统中建立产品的各工序基础信息模型,并在不同产品相同工序时重用工序模型。MES系统还支持多个工艺类型,包括投入生产点、过程生产点、完成报工点、成品检查点,以及工艺路径的便捷组合和重用。

MES系统在生产管理中还能起到作业防错防漏的作用。例如,当人员登录或扫描工号时,系统会验证操作权限;在投料时,系统会验证物料是否与产品需求相匹配,并在不匹配时提供提示。此外,系统还能对未按工艺路线生产或漏扫工序的产品进行错误提示,并限制扫描,确保生产流程的准确性。

对于生产异常情况,MES系统可以设置异常类型的信息发送规则,包括异常处理规定时间、信息发送时间、接收主题、内容模板、接收人联系方式等。如果相关负责人未在规定时间内处理异常,系统会按时间顺序逐级发送异常信息,确保问题得到及时解决。

在质量管理方面,MES系统提供批次记录管理、生产信息追溯管理、首检、巡检、成品检、过程质量监控及质量数据分析等功能。生产信息追溯管理通过在生产过程的关键节点设立数据录入点/扫描点,收集生产过程数据,并将计划与人员、设备通过唯一条码绑定,实现对生产过程信息的正向和反向追溯。

综上所述,MES系统是智能制造的核心,它通过实现生产过程的数字化管理,提升了生产管理的效能,为企业的持续发展和竞争力提升提供了强有力的支持。