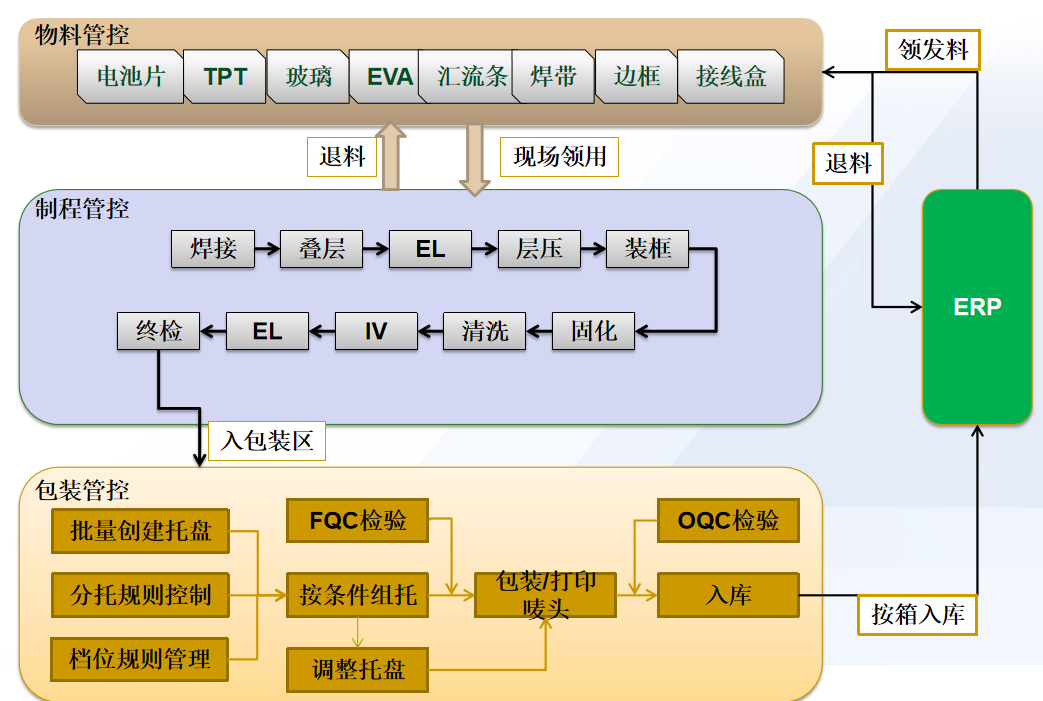

整体的业务蓝图规划包括了基础的生产资源管理、生产计划、物料仓储管理和车间生产执行、数据采集、看板管理及针对厚道工序的检验管理,在后期形成的各类质量分析管理和设备管理、多工厂协同生产和综合报表分析,为企业打造一个扎实、可靠、全面、可行的生产过程控制系统,有效地提升订单响应速度和生产效率,提升产品质量。

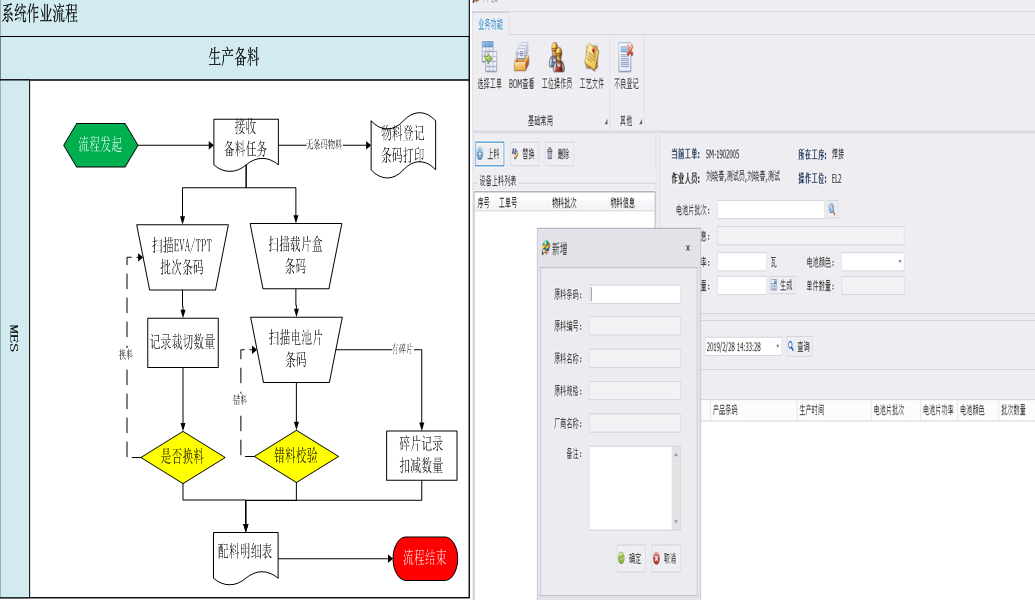

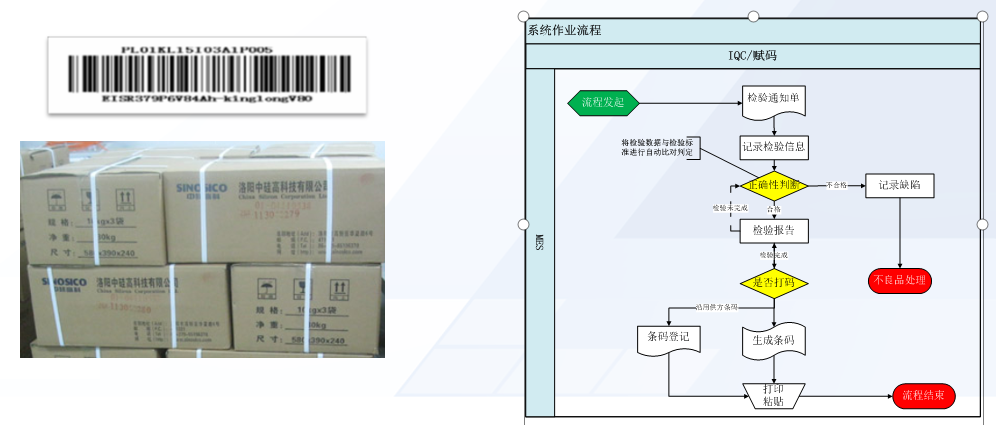

采集原材料批次信息,通过PDA设备或PC记录使用原料的批次信息扫描,记录供应商编号、原料型号、规格和批次信息。

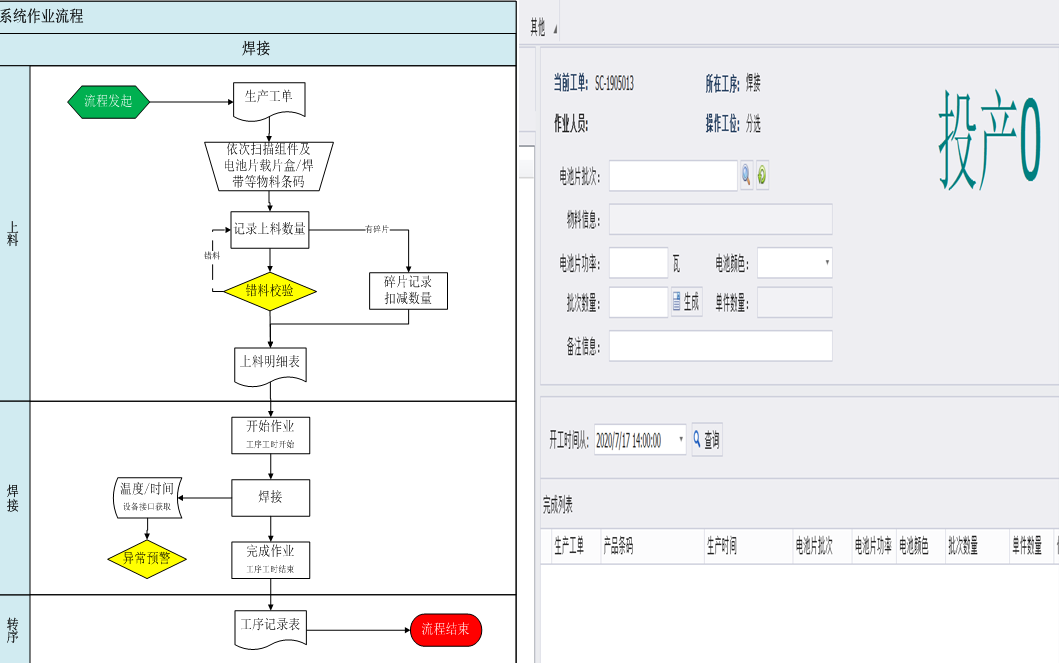

在单片焊接检测工位设置扫描终端,通过扫描条码记录单片批次和人员、质检结果等信息。

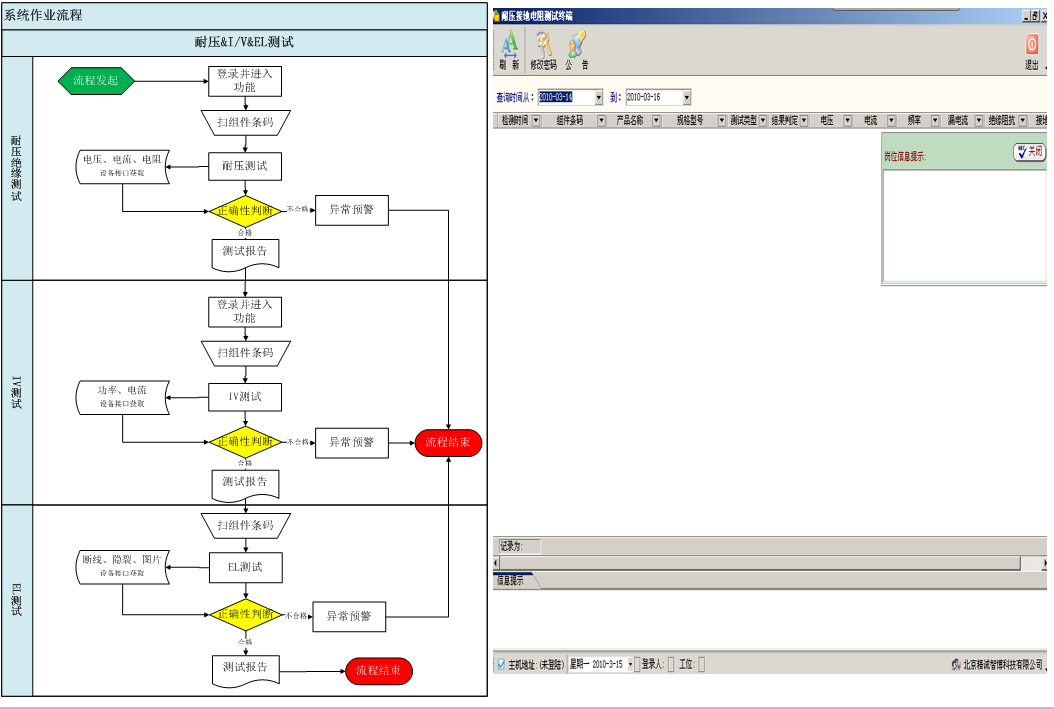

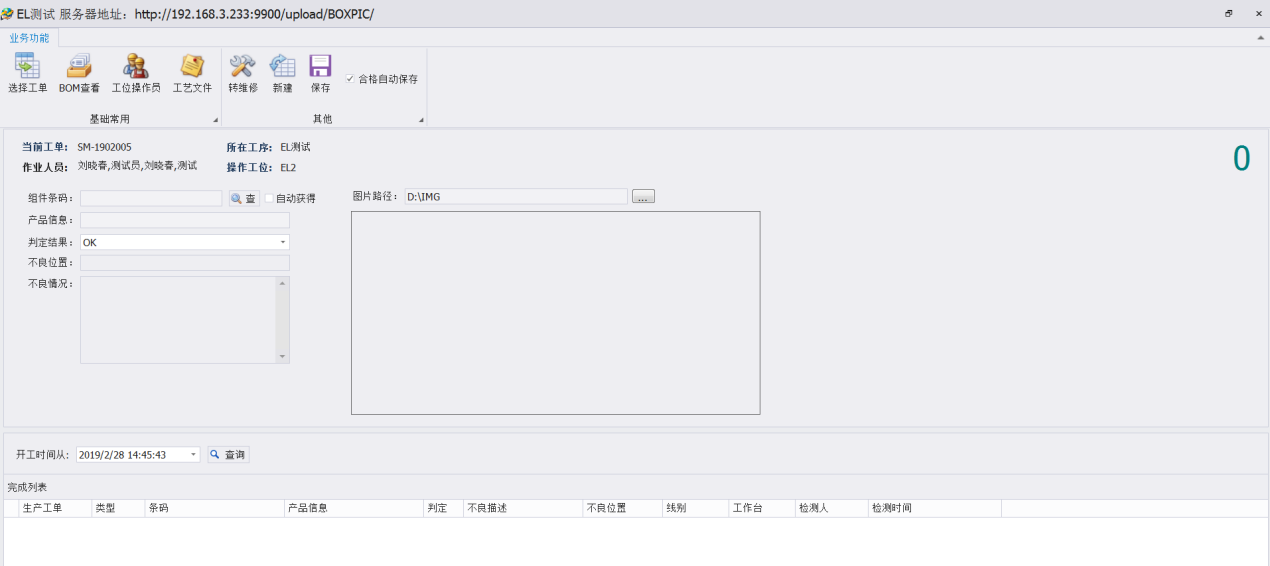

流水线中在层压前和层压后都有EL测试设备,EL测试完成后,MES系统中生成一条工序的完工记录,同时记录完工状态,如果EL测试不合格,那么就会自动生成不良登记。然后由返修工位去返修。同时EL测试的图片,通过MES的转发系统,将图片存储入文件服务器中。

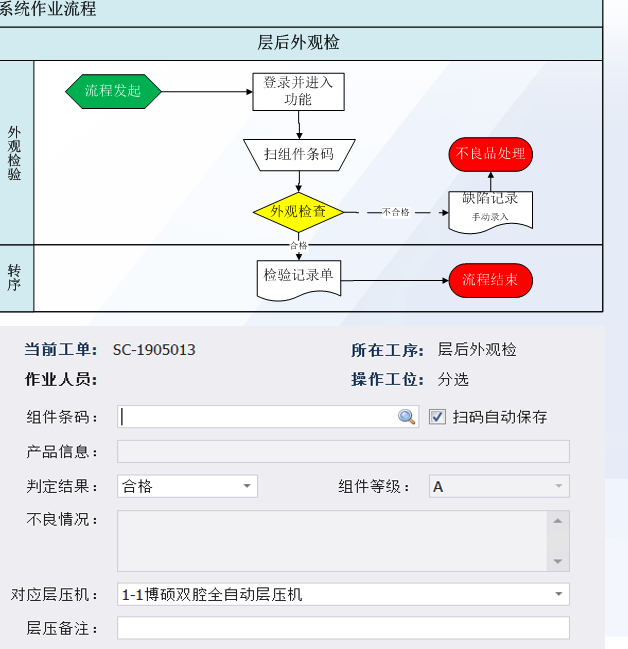

组件层压后外观检验,作业人员检验组件外观是否合格,如果有不良,那么需要在不良登记页面登记不良原因。电池片不良,可以具体指定到那一块电池片存在不良现象。方便返修人员准确定位。本工位还可以校验前后两个条码粘贴是否一致。

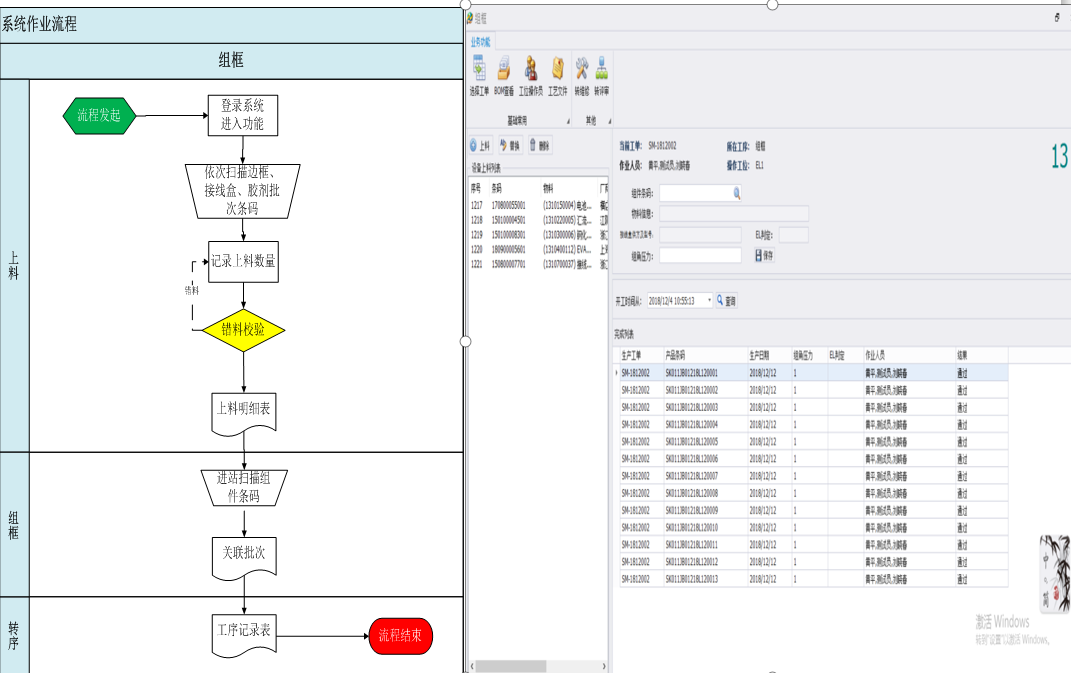

在此工位设置条码扫描点,通过该工位的上料,系统会自动采集组框所用原材料如硅胶、接线盒、铝型材的厂家信息、型号信息和批次信息,并在组角过程中记录组角压力、组角机设备编号和人员工号等信息,在外观检测处设置触摸屏平板电脑,由操作员对外观检验的结果采用触摸方式采集进入系统。录入项:

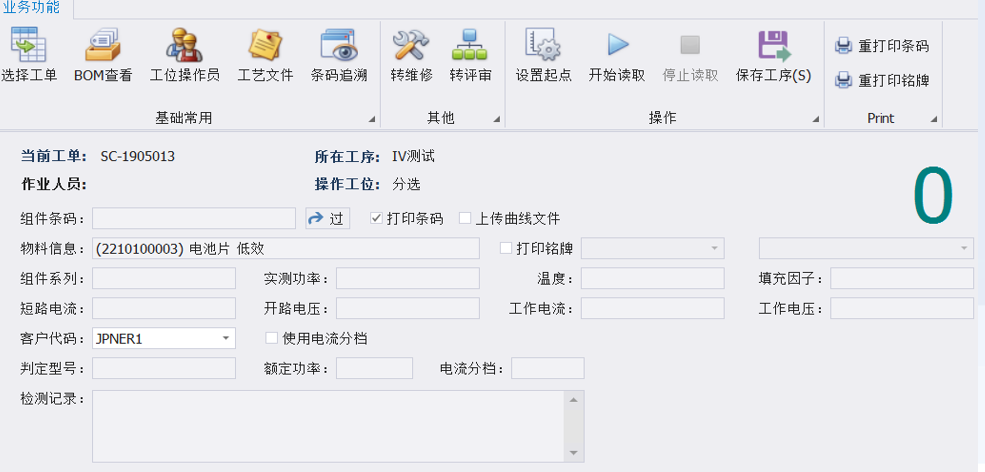

在组件测试工位通过电子测试设备的接口,自动读取设备中的温度、电压、电流、电阻等关键信息,和条码信息自动绑定,存入MES系统数据库。 同步读取组件测试的组件功率,测试温度,开路电压,短路电流,最佳电流,最佳电压,填充因子,串联电阻,并联电阻等信息。

流水线中在层压前和层压后都有EL测试设备,EL测试完成后,MES系统中生成一条工序的完工记录,同时记录完工状态,如果EL测试不合格,那么就会自动生成不良登记。然后由返修工位去返修。同时EL测试的图片,通过MES的转发系统,将图片存储入文件服务器中,以备查验。

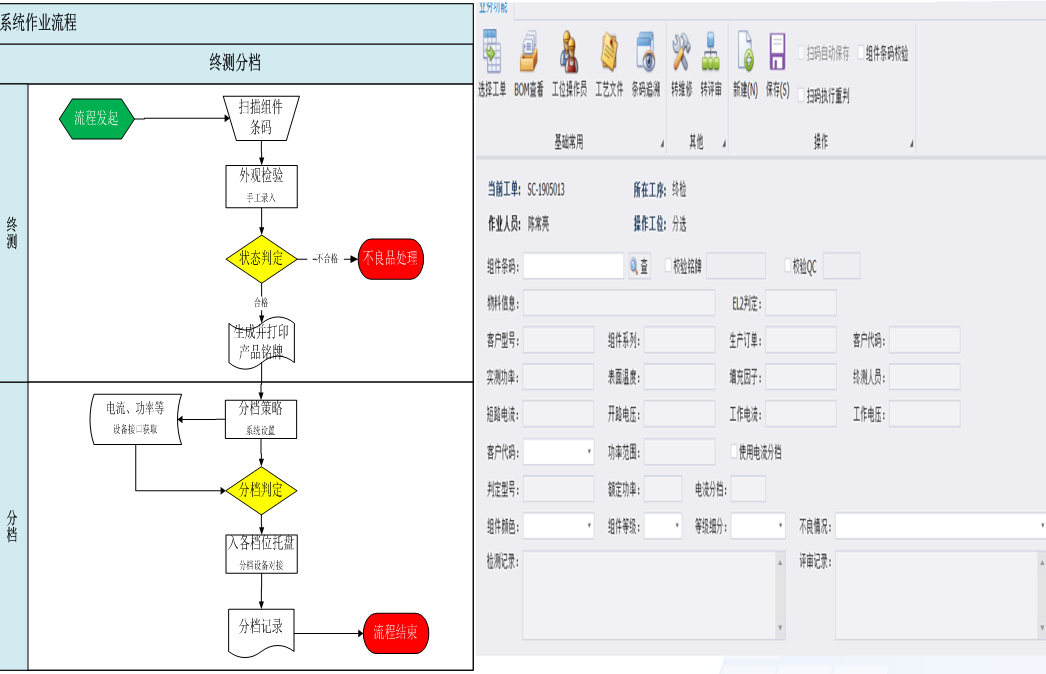

在终检位置,展示组件所有测试信息。由工作人员对照系统信息进行终检,核对无误后由负责人进行组件的等级分档。

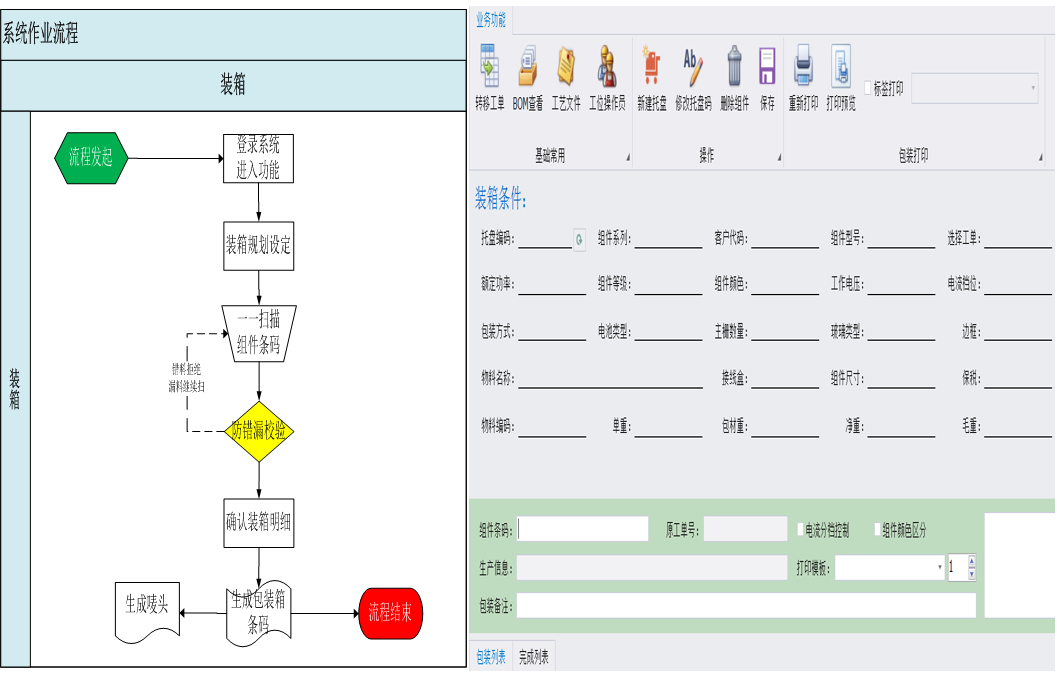

装箱单据打印功能:系统设计装箱条件判断功能,对符合条件(如功率、电流、电压和客户要求等)的组件方可打印装箱清单,对不符合条件的组件,系统提供报警功能,同时对装箱清单和报警信息提供输出打印和导出Excel。 完成组件装箱条件设置(功率、电流、电压的限制设置,客户限制设置)

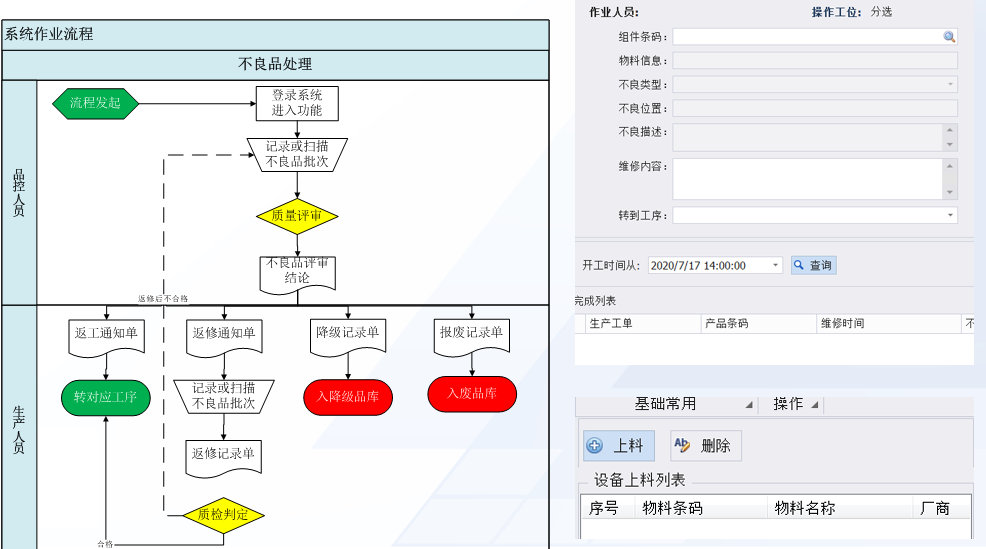

在返工返修工位设置数据采集点,记录维修人员、产品批次等相关信息,维修完成后流转回自动检测工位。

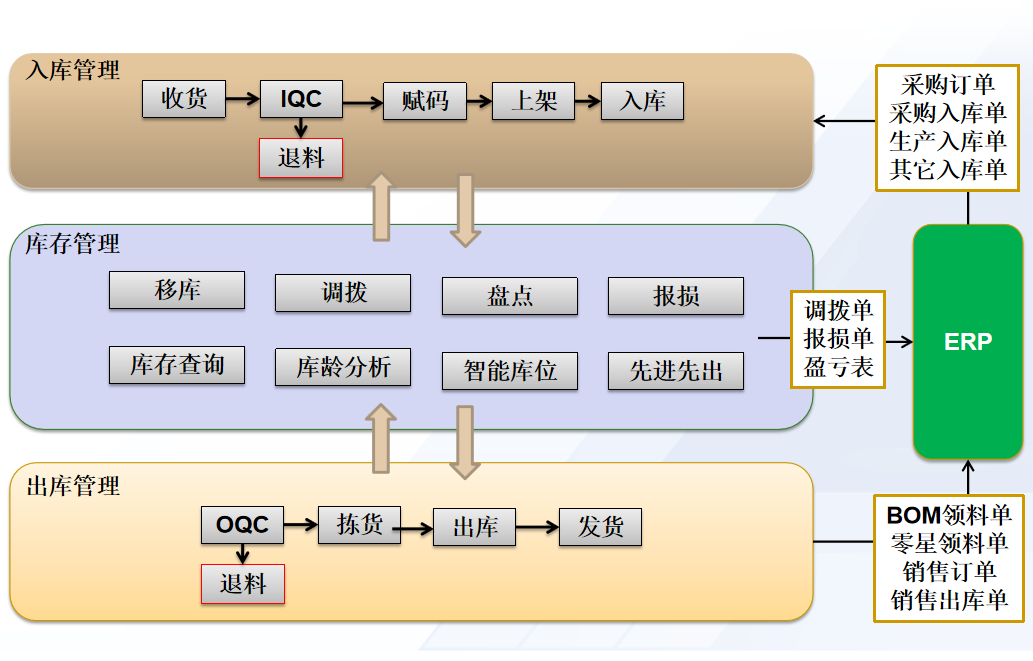

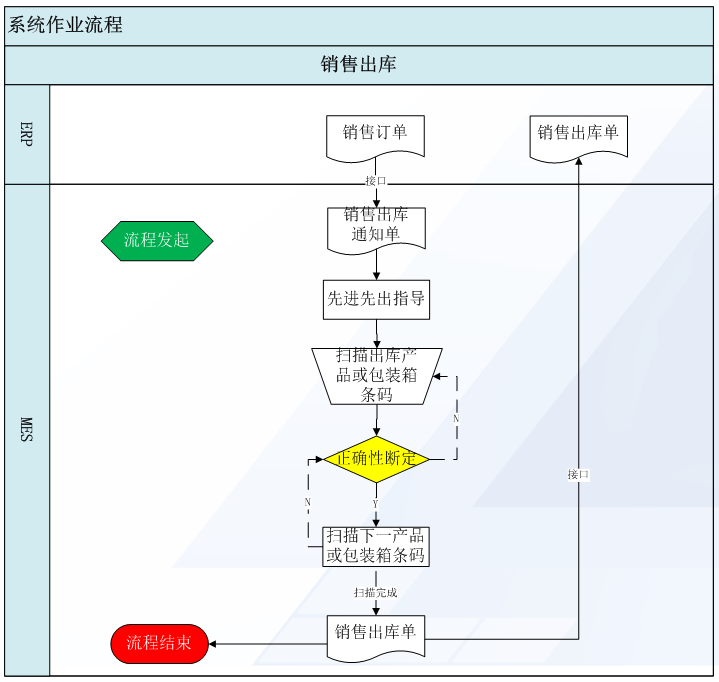

通过入库、库存、出库等业务结合条码技术进行自动化的作业,确保及时准确的库存和生产线数据。

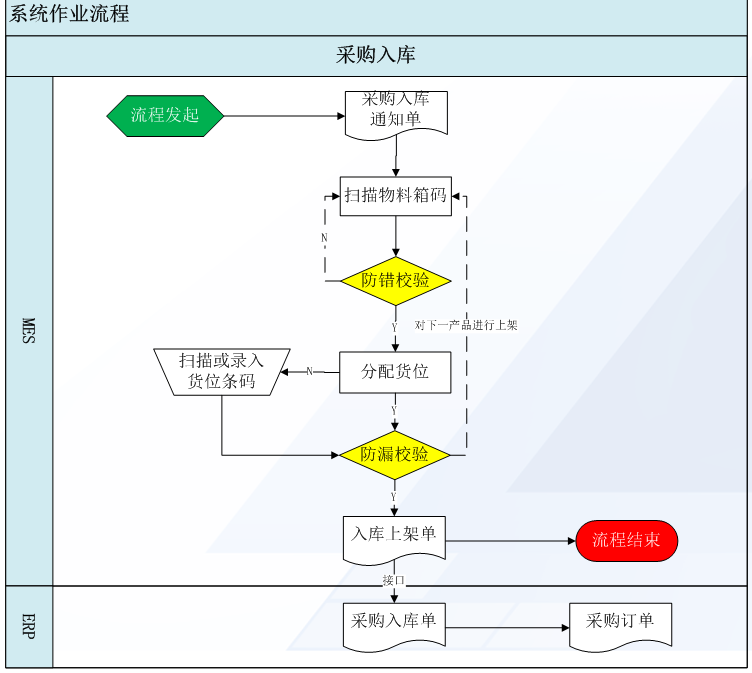

采购入库:

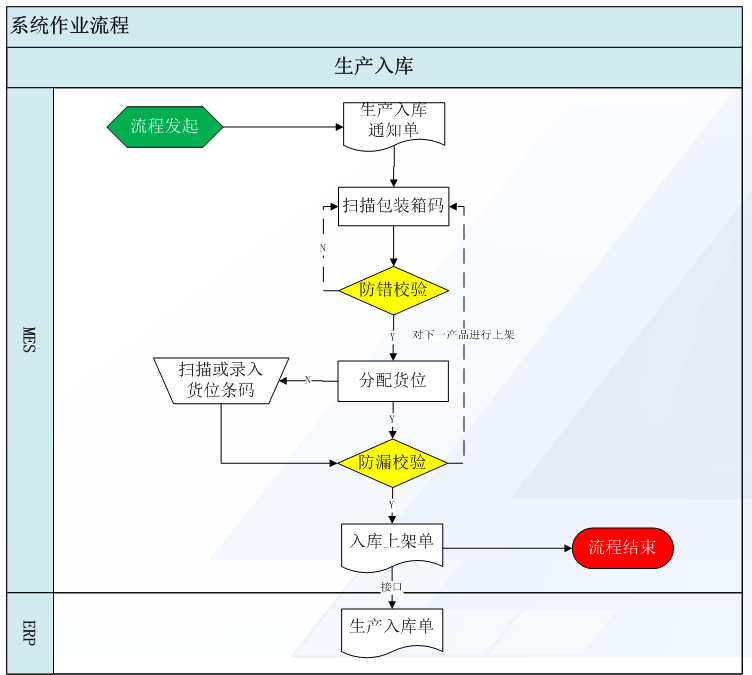

生产入库:

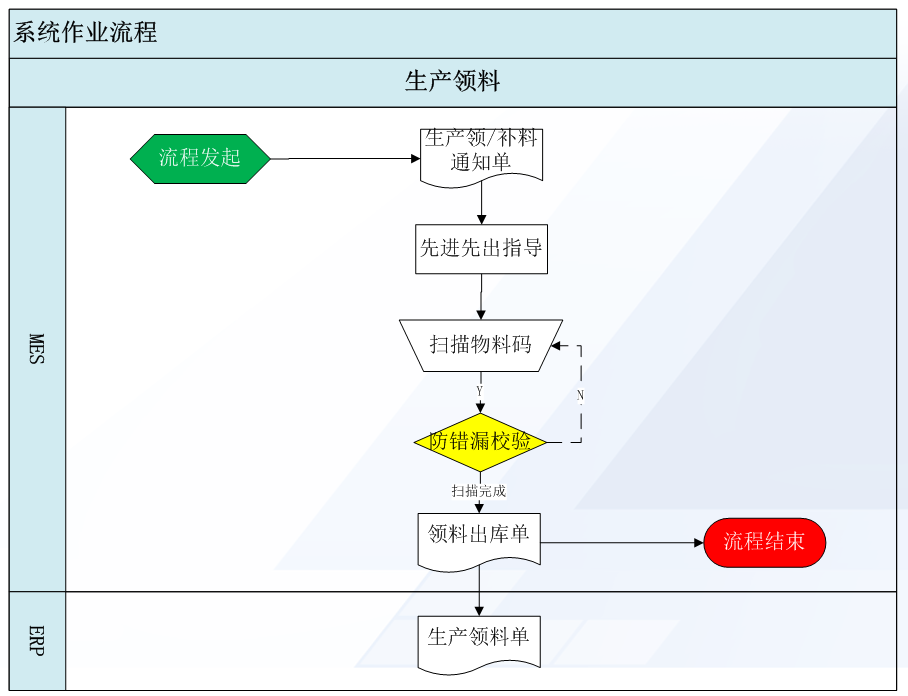

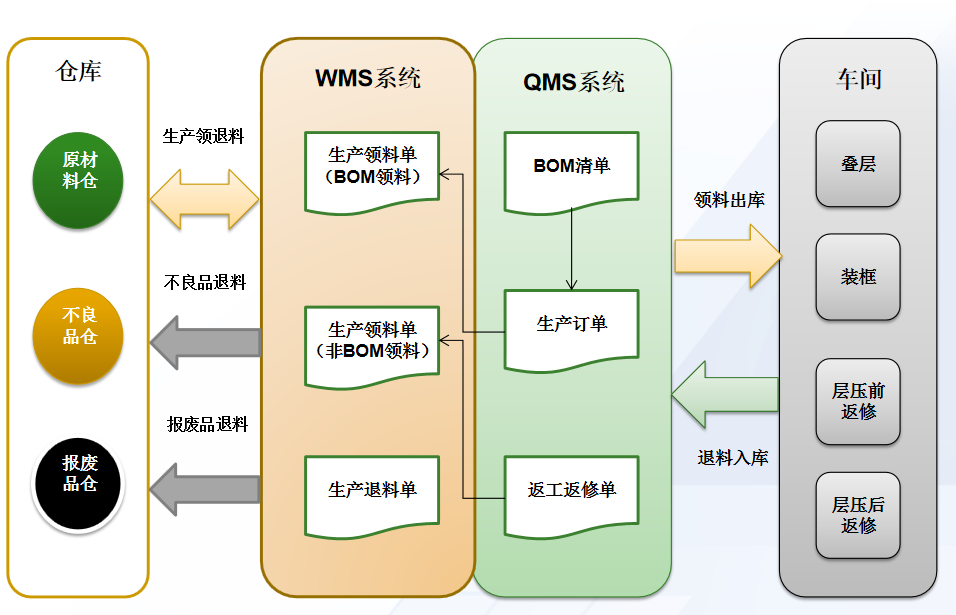

物料清单生成:系统可依据生产订单与BOM清单自动生成领料信息。

工厂门户是通过大量的生产线和所有业务环节的数据通过IE浏览器或LED看板第一时间展现在每个人员的眼前,让所有的员工第一时间了解公司现在的运行状态并及时调整策略。