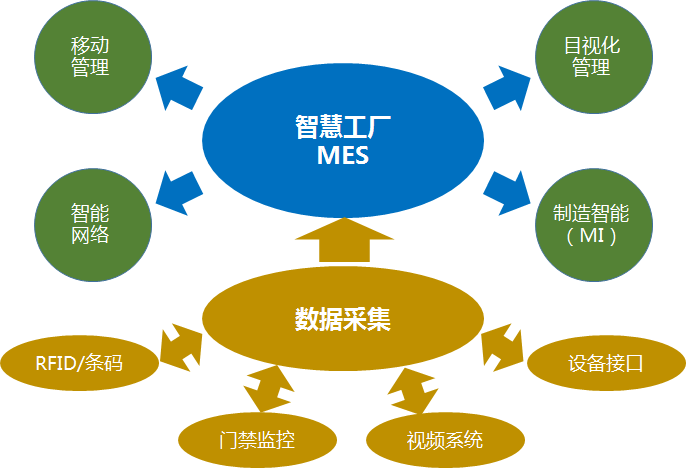

制造执行系统( MES)弥合了企业计划层和生产车间过程控制层之间的间隔,是制造过程信息集成的纽带。 MES通过强调制造过程的整体优化来帮助企业实施完整的闭环生产,同时也为敏捷制造企业的实施提供了良好的基础。MES在企业生产整体优化中起到两方面的作用:一是把业务计划的指令传达到生产现场;二是收集生产过程中大量的实时数据并将生产现场的信息处理和上传。本次MES的功能模块有实时监控、生产计划、生产调度、生产统计、能源管理、设备管理、质量管理、安环管理、绩效管理

首先是实时监控,系统提供相关的监控组态页面,通过它们实时监测生产线参数,包括生产工艺监控、能源监控、电力监控、关键设备监控、安环监控等。在组态界面可以查看某项指标的变化趋势,便于相关人员对分布于不同PLC和DCS系统的关键历史数据进行对比分析,对关键技术指标做出科学、合理的调整,以提高产品质量、提高生产效率。对重要的生产和工艺参数,不同工序的生产数据,客户可以进行数据整合组态,可组态在一张趋势画面上进行对比、分析。可同时在一张趋势画面上进行多点趋势对比分析。

然后是生产计划,系统可提供对主生产计划、作业计划、需求计划等的全面管理,包括多种生产计划的制定、调整、执行、跟踪和归档。生产计划包括中长期(年/季)生产计划、月生产计划。生产计划信息可以由ERP系统转入,也可以由生产调度中心录入/维护。作业计划是企业生产计划的具体执行计划,系统通过多级多层次的生产作业计划管理,将厂级生产计划转化成车间级、工序级的生产调度计划,并将计划细化分解到作业工位,实现精细化生产作业计划管理。作业计划级别包括:厂级、车间级、工序级;层次包括:生产作业计划、车间作业计划、工序作业计划。

生产调度功能可以根据公司生产目标(计划)以及生产过程中的原料、产品、质量、设备、公用工程等多方面的信息,下达生产调度指令、安全指令的执行情况并进行监督、 检查,结合现场工艺状况形成新的生产指挥调度信息,记录生产情况,纠正执行中的偏差, 就具体问题召开部门内部及跨部门和单位的生产协调会议,发出通知通报,实现组织,协调,平衡,指挥,督办的作用,使生产制造活动稳定持续进行。

系统的能源管理通过建立网状能源计量体系,全面监控企业能源消耗及管网运行情况,实现能源监测和计量自动化,达到信息共享、自动数据处理和分析的目标。通过能源的管理和考核,挖掘节能潜力,提高能源利用率,促进企业节能降耗增效。设备管理是针对企业主要生产设备从购置计划、到货、使用、保养、维护到报废整个生命周期各个阶段的有关信息进行收集、整理、分析,实时监控设备运行状态,建立设备台帐,将设备的日常维护、运行、点巡检、润滑、维修等都纳入到系统,使设备的动、静态信息能集中到一个平台进行管理。系统还提供质量管理,基于全面质量管理的思想,为企业建立完整的检化验标准体系, 通过对产品整个价值链的质量管理, 包括从原材料检验、 中间品检验到产成品检验的全程质量控制和跟踪,记录完整的质量数据, 跟踪质量变化,通过历史数据分析对可能产生的质量问题进行预警,确保产品的质量稳定和品质合格。

安全、环保生产是企业生产管理的重中之重,从管理制度建立、员工安全生产培训、安全预案建立已及事故处理,都需要进行梳理流程规范化。安环管理是通过对生产现场的实时监控 (包括生产数据 、危险源监控 、火灾报警 、视频监控 、安全巡防 、环保数据监控 ),实时了解各生产单位的生产情况,避免违规作业,确保安全生产 。并通过生产数据报警在调度中心和相关领导的计算机中显示、报警,通过应急预案,指挥相关人员采取相应的措施,从而保证设备、人身的安全。

最后是生产统计,可以收集各类生产过程数据,提供基于报表的对于原料、中间产品、产成品、消耗、装置与设备运行、重要过程参数等项目生产数据统计、发布、查询功能,对生产计划进行跟踪和比对, 反应生产运行情况, 使管理人员及时全面地了解企业的生产运营情况,为考核提供依据,为生产决策提供支持。